①熱間型打鍛造

材料を電気誘導加熱炉や、重油炉 などで1,100℃~1250℃まで加熱し、打撃や加圧することで成形する加工方法です。

弊社ではエアースタンプハンマーを用いて、熱された金属を鍛えて製品に加工する方法です。

型打鍛造の特徴として、完成品に近い形状で形成されるため、機械加工時間の削減が可能になります。

また、同一形状のものを大量生産することが出来ます。

熱間鍛造のご紹介

『浪速鉃工における熱間鍛造の特徴』

浪速鉃工は、金型の設計から熱間鍛造・二次加工・表面処理まで一貫生産を行い、円滑な工程管理により高品質かつ短納期を徹底しています。

また、豊富な鍛造技術・設備を保有し、試作品・単品はもちろんのこと、多量の量産品にも対応が出来ます。

常に無駄のない工法の研究や設備の効率運用、原料費の削減の徹底をし、お客様にご満足頂くために、常に最善の努力でお応えしております。

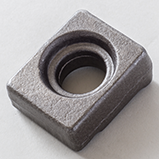

また弊社の熱間鍛造の特徴として、高精度で、鍛造肌のきめが細かく、マーク表示までくっきりとした鮮明な仕上がりです。

出荷時には、検査治具や各種検査用ゲージなどによる検査を行う事で、品質管理を強化し、高品質で安心いただける製品の提供に努めています。

鍛造の種類

①熱間型打鍛造

材料を電気誘導加熱炉や、重油炉 などで1,100℃~1250℃まで加熱し、打撃や加圧することで成形する加工方法です。

弊社ではエアースタンプハンマーを用いて、熱された金属を鍛えて製品に加工する方法です。

型打鍛造の特徴として、完成品に近い形状で形成されるため、機械加工時間の削減が可能になります。

また、同一形状のものを大量生産することが出来ます。

②アプセット鍛造

材料の先端部分や中間部分を軸方向に加圧し、断面積を増大させて鍛造する方法です。

主に軸物の鍛造に 適しています。

これにより、丸棒からの削り出しに比べて材料費の削減・加工時間の短縮が可能になります。

また、鍛造をすることによって製品の強度が強くなります。

代表的な鍛造設備のご紹介

制作実績

アプセッター鍛造①

アプセッター鍛造②

アプセッター鍛造③

熱間鍛造①

熱間鍛造②

熱間鍛造③

熱間鍛造④

熱間鍛造⑤

熱間鍛造⑥

熱間鍛造⑦

熱間鍛造⑧

熱間鍛造⑨